El Mantenimiento Productivo Total (TPM, Total Productive Maintenance) es una estrategia de gestión del mantenimiento orientada a maximizar la eficiencia de los equipos involucrando a toda la organización, desde operarios hasta gerencia.

Se caracteriza por:

- Objetivo: lograr cero fallas, cero defectos y cero accidentes.

- Enfoque: no solo mantener las máquinas, sino también mejorar su rendimiento y confiabilidad.

- Participación: el operador se vuelve parte activa del cuidado de su equipo.

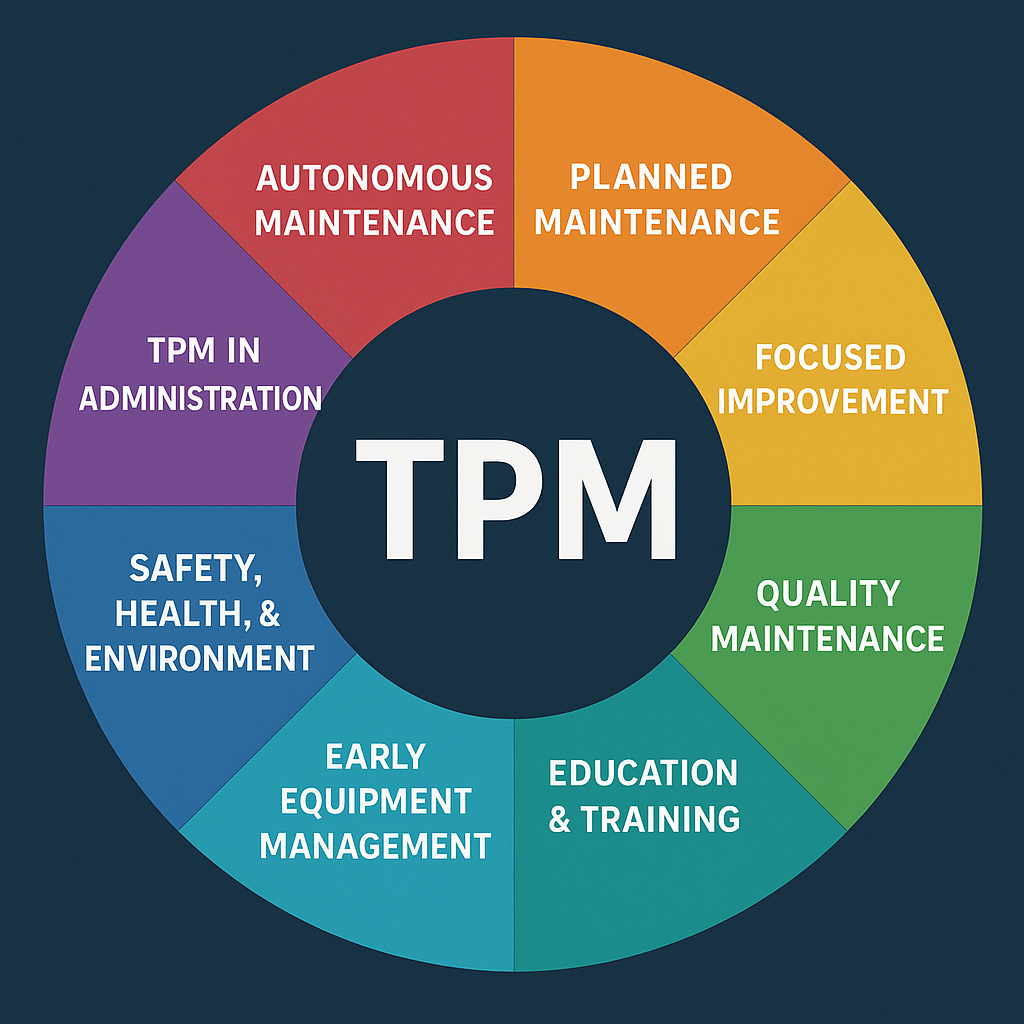

Principios clave

- Mantenimiento autónomo: el operario realiza inspección, limpieza, ajustes básicos.

- Mantenimiento planificado: preventivo y predictivo para evitar paradas inesperadas.

- Mejora continua: eliminar pérdidas crónicas de tiempo, velocidad o calidad.

- Capacitación: formar al personal en operación, detección de fallas y buenas prácticas.

- Diseño de equipos confiables: facilitar mantenimiento desde la adquisición.

- Seguridad y medio ambiente: evitar accidentes y riesgos.

- Enfoque en calidad: que la máquina produzca sin defectos.

- Extensión a áreas administrativas: aplicar TPM también en procesos de oficina.

Métrica central

El TPM se mide con el OEE (Overall Equipment Effectiveness / Eficiencia Global de los Equipos):

OEE = Disponibilidad × Rendimiento × Calidad

Pasos para implementar un programa de Mantenimiento Productivo Total (TPM):

- Compromiso de la alta dirección

- Definir objetivos: cero fallas, cero defectos, cero accidentes.

- Asignar presupuesto y recursos.

- Diagnóstico inicial

- Medir indicadores actuales (OEE, tiempo muerto, fallas).

- Identificar pérdidas crónicas.

- Formación y sensibilización

- Capacitar al personal en filosofía TPM y en mantenimiento básico.

- Generar cultura de responsabilidad compartida.

- Implementación de mantenimiento autónomo

- Los operadores realizan limpieza, lubricación, inspección visual y ajustes simples.

- Crear listas de chequeo.

- Mantenimiento planificado

- Diseñar planes preventivos y predictivos con frecuencias claras.

- Usar historial de fallas y datos para programar intervenciones.

- Mejora enfocada

- Seleccionar equipos críticos.

- Formar equipos de trabajo para eliminar pérdidas recurrentes.

- Gestión de calidad en equipos

- Ajustar máquinas para evitar defectos de origen mecánico o eléctrico.

- Monitorear variables críticas.

- Capacitación continua

- Entrenar operadores y técnicos en nuevas tecnologías, seguridad y análisis de fallas.

- Seguridad, salud y medio ambiente

- Implementar controles para eliminar riesgos en equipos y procesos.

- Expansión a áreas administrativas

- Aplicar principios de TPM en logística, compras, planificación y oficinas.

- Medición y mejora continua

- Usar el OEE como métrica principal.

- Realizar auditorías TPM periódicas.